Cambiar idioma :

Cadenas portacables y cojinetes para máquinas de moldeo por inyección

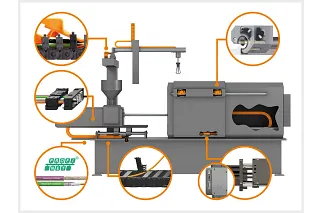

En la bancada de la máquina, en la unidad de inyección, en la unidad de cierre y en la manipulación: nuestros sistemas de cadenas portacables, cables altamente flexibles y tecnología de rodamientos sin mantenimiento garantizan una larga vida útil en todas las unidades móviles de su máquina de moldeo por inyección de plástico.

El diseño especial de nuestro cable chainflex® con núcleo de alivio de tensión, trenzado en haz y cubiertas exteriores de PVC o TPE es ideal para aplicaciones altamente dinámicas, como la unidad de cierre con movimientos frecuentes y tiempos de ciclo cortos. Nuestra cadena portacables® garantiza un guiado seguro de los haces de cables. Su diseño se caracteriza por un montaje sencillo y rápido y un interior que no daña los cables, lo que resulta especialmente interesante cuando se utilizan mangueras hidráulicas. Además de sus reducidas dimensiones para espacios de instalación reducidos, también son posibles grandes longitudes sin soporte y cargas adicionales. Nuestros productos de cojinetes fabricados en los materiales más diversos puntúan por su reducido peso y su ausencia de corrosión y lubricación, como la guía lineal drylin®, que garantiza, por ejemplo, que las puertas de seguridad de la unidad de sujeción se deslicen suavemente.

Productos para máquinas de moldeo por inyección

Ventajas de las cadenas portacables de plástico

Las elevadas cargas adicionales, la precisión y las altas temperaturas son factores importantes a la hora de suministrar energía a máquinas de plástico. Nuestras cadenas portacables de plástico garantizan un guiado seguro de cables y mangueras y también demuestran sus ventajas con cargas pesadas:

- Posibilidad de cargas adicionales elevadas

- Posibilidad de movimientos circulares y giratorios

- Uso a altas temperaturas

- Resistente al polvo, los depósitos de polvo y la humedad

- Diseño que ahorra espacio

Con soluciones de automatización rentables y plástico inteligente, también abordamos los temas clave de la integración de sistemas y la industria del plástico 4.0.

Casos de éxito

Manipulación & Automatización

Al introducir el material, retirar las piezas moldeadas acabadas y los bebederos e insertarlos en el molde: existen varios procesos de manipulación en torno a la máquina de moldeo por inyección de plástico para los que ofrecemos productos de automatización rentables. Facilitan la adaptación de los procesos de automatización y la inversión se amortiza en pocos meses.

Más información

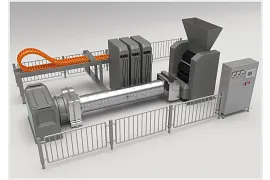

Máquinas de extrusión

Componentes resistentes a los medios y exentos de lubricación para extrusoras, compoundadoras y co.

Más información

chainflex® cable

Elevada vida útil en aplicaciones móviles

Más informaciónConsultas

Estaré encantado de responder a sus preguntas personalmente

Consultas y envíos

En persona:

De lunes a viernes de 8:00 a 18:00h

Online:

24h