Cambiar idioma :

iglidur® B - Datos del material

Tabla de materiales

Especificación general

Unidad

iglidur® B

Método de prueba

densidad

g/cm³

1,15

Color

gris

máx. Absorción de humedad a 23°C/50% de humedad ambiente.

% en peso

1,0

DIN 53495

Absorción total de humedad máx.

en peso

6,3

Coeficiente de fricción por deslizamiento, dinámico, contra acero

μ

0,18-0,28

Valor pv, máx. (seco)

MPa x m/s

0,15

Especificaciones mecánicas

módulo de flexión

MPa

1.800

DIN 53457

resistencia a la flexión a 20°C

MPa

55

DIN 53452

Resistencia a la compresión

MPa

20

presión superficial máxima recomendada (20°C)

MPa

40

Dureza Shore D

69

DIN 53505

Especificaciones físicas y térmicas

Temperatura máxima de aplicación a largo plazo

°C

+100

Temperatura superior de aplicación a corto plazo

°C

+130

Temperatura de aplicación inferior

°C

-40

conductividad térmica

W/m x K

0,24

ASTM C 177

coeficiente de dilatación térmica (a 23°C)

K-1 x 10-5

12

DIN 53752

Especificación eléctrica

Resistividad volumétrica

Ωcm

> 1010

DIN IEC 93

Resistencia superficial

Ω

> 109

DIN 53482

Tabla 01: Datos del material

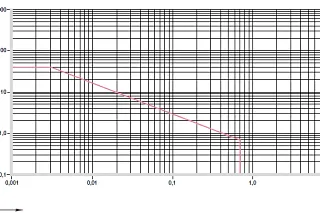

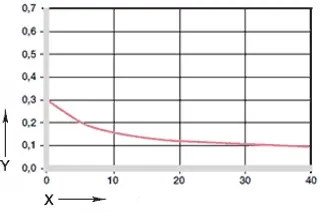

diagrama. 01: Valor pv admisible para cojinetes de deslizamiento iglidur® B con 1 mm de espesor de pared en funcionamiento en seco contra un eje de acero, a +20 °C, instalados en una carcasa de acero

X = velocidad superficial [m/s]

Y = carga [MPa]

La resistencia a la compresión de los cojinetes iglidur® B es baja, pero ésta es una propiedad importante del cojinete. Se utilizan principalmente cuando se requiere amortiguación de vibraciones y desacoplamiento acústico.

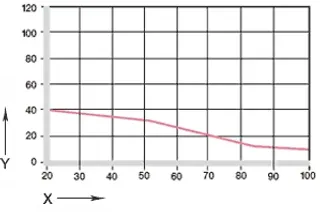

diagrama. 02: presión superficial máxima recomendada en función de la temperatura (40 MPa a +20 °C)

X = temperatura [°C]

Y = carga [MPa]

Especificación mecánica

La presión superficial máxima recomendada representa un parámetro mecánico del material. La resistencia a la compresión de los cojinetes iglidur® B disminuye con el aumento de la temperatura. El diagrama 02 muestra esta relación.

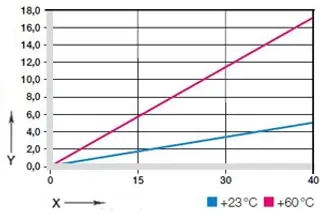

Diagrama 03: Deformación bajo presión y temperatura

X = carga [MPa]

Y = Deformación [%]

La deformación a 40 MPa a temperatura ambiente es del 5,3 % (diagrama. 03).

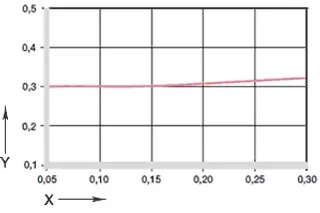

Gráfico 04: Coeficiente de fricción en función de la velocidad superficial, p = 0,75 MPa

X = Velocidad superficial [m/s]

Y = Coeficiente de fricción μ

Fricción y desgaste

El coeficiente de fricción aumenta ligeramente con la velocidad y disminuye con la carga. Las rugosidades del eje entre 0,4 y 0,6 Ra son ideales. Siempre que la carga del rodamiento no sea demasiado elevada, los valores de desgaste alcanzados son bastante buenos. Un aumento de la carga provoca un aumento desproporcionado del desgaste.

Gráfico 05: Coeficiente de fricción en función de la presión, v = 0,01 m/s

X = Carga [MPa]

Y = Coeficiente de fricción μ

iglidur® B

Seco

Grasa

aceite

agua

coeficiente de fricción µ

0,18 - 0,28

0,09

0,04

0,04

Tabla 04: Coeficiente de fricción para iglidur® B contra acero

(Ra = 1 µm, 50 HRC)

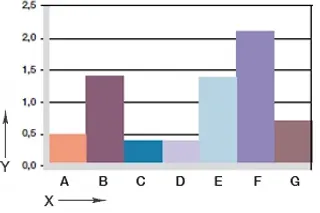

diagrama. 06: Desgaste, aplicación giratoria con diferentes materiales de eje, p = 1 MPa, v = 0,3 m/s

X = material del eje

Y = desgaste [μm/km]

A = aluminio, anodizado duro

B = acero de corte libre

C = Cf53

D = Cf53, cromado duro

E = acero al carbono HR

F = ACERO INOXIDABLE 304

G = acero de alto grado

Materiales del eje

La influencia del material del eje en la resistencia al desgaste no es muy grande.

Los diagramas 06 y 07 ilustran que se pueden obtener datos de desgaste muy similares con diferentes materiales de eje. Si se espera un alto rendimiento de funcionamiento, la carga sobre el rodamiento no debe ser demasiado elevada.

Consultas

Estaré encantado de responder a sus preguntas personalmente

Consultas y envíos

En persona:

De lunes a viernes de 8:00 a 18:00h

Online:

24h