Plásticos de impresión 3D que, en piezas móviles, duran hasta 80 veces más que los plásticos normales de los procesos de fabricación convencionales y, en algunas aplicaciones, duran más que el metal.

¿Es esto una quimera? No, esas son las claras estadísticas proporcionadas por las pruebas en nuestro laboratorio de pruebas y confirmadas por nuestros clientes. Calculado, probado, demostrado: cada afirmación sobre la vida útil de los plásticos iglidur tras la fabricación de aditivos se basa en comparaciones que se han realizado muchas veces. Su evaluación es también la base de nuestro calculador de vida útil, con el que puede calcular la vida útil esperada de sus componentes impresos en unos pocos clics.Calcule la vida útil esperada de su componente impreso

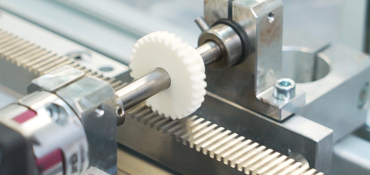

Pruebas de ruedas dentadas impresas en 3D

Hasta un 80% más resistente al desgaste que los plásticos convencionales

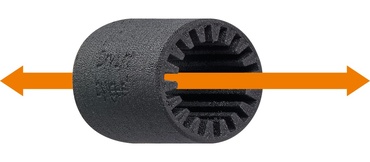

Inserto metálico impreso en 3D en pruebas de carrera lineal corta

Vida útil 300 veces más larga que el ABS

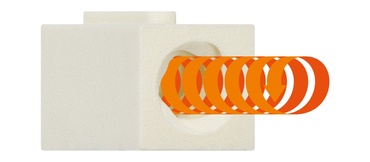

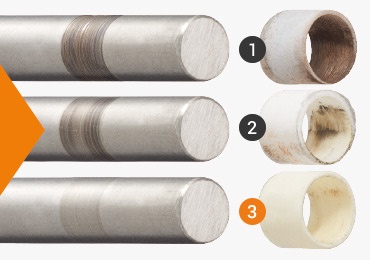

Cojinetes de fricción impresos en 3D en la prueba de giro

Hasta50 veces más resistente al desgaste que el PA12

Coeficiente de fricción y vida útil para cojinetes de fricción rotatorios

Larga vida útil para iglidur I3, fallo total para ABS

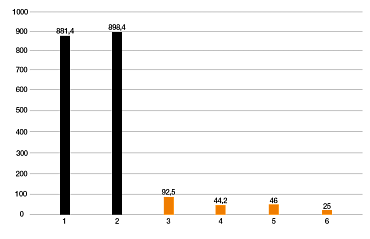

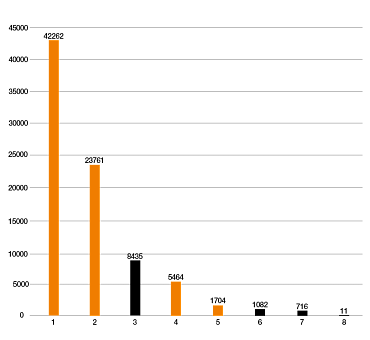

Prueba de desgaste: Recorridos lineales de gran longitud

Materiales de impresión 3D en la prueba: el plástico es 33 veces más resistente al desgaste iglidur® I3 que el material ABS

- Presión superficial: 0,11 MPa

- Velocidad superficial: 0,34 m/s

- Carrera: 370 mm

- Materiales del eje: alu hc

- Duración: 3 semanas

Eje x: materiales de prueba

1. ABS (FDM)

2. iglidur I180 (FDM)

3. iglidur I3 (SLS)

4. iglidur J (inyección)

la prueba de carrera larga muestraun coeficiente de desgaste 15 veces inferior en iglidur I180 (FDM) y 33 veces inferior en iglidur I3 (SLS). Gracias a sus excelentes propiedades tribológicas, los materiales iglidur resistentes al desgaste son ideales para aplicaciones de largo recorrido, como los pórticos lineales X-Y para aplicaciones pick-and-place o los cojinetes de fricción y las barras deslizantes para impresión 3D.

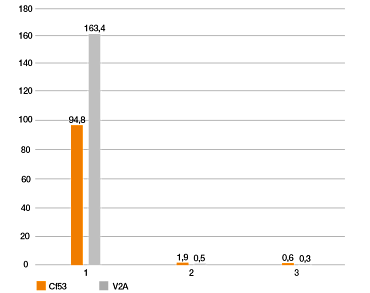

Prueba de desgaste: recorridos lineales cortos

Las propiedades tribológicas de los cojinetes de fricción impresos en 3D son casi idénticas a los moldeados por inyección

- Presión superficial: 1 MPa

- Velocidad de la superficie: 0,3 m/s

- Recorrido: 5 mm

- Duración: 1 semana

■ CF53/1.1213: acero endurecido

■ 304 SS/AISI 304: acero inoxidable

Eje x: materiales de prueba

1. ABS (impresión 3D FDM)

2. iglidur® J260 (impresión 3D FDM)

3. iglidur® J260 (inyección)

los cojinetes de fricción fabricados con iglidur J260, un plástico resistente al desgaste, presentan unos índices de desgaste igualmente buenos, independientemente de si se imprimen en 3D o se moldean por inyección.Los cojinetes de fricción iglidur J260 moldeados por inyección y los cojinetes impresos en 3D se probaron con la misma carga y velocidad superficial.

Esta prueba también muestra que, gracias a las propiedades tribológicas, nuestros materiales de impresión en 3D de iglidur presentan un coeficiente de fricción y de desgaste abrasivo muy inferior al de los materiales ABS estándar.

Determine la vida útil de los cojinetes de fricción impresos en 3D en su aplicación: solo tiene que introducir los parámetros necesarios en el calculador gratuito de la vida útil de los cojinetes de fricción y se calculará la vida útil:

Los cojinetes fabricados con plásticos deslizantes impresos en 3D son interesantes porque su vida útil es mayor que la de los componentes impresos en 3D con otros plásticos, y presentan un coef. de desgaste al menos tan bajo como las piezas torneadas

- Presión superficial: 1 MPa

- Velocidad de desplazamiento: 0,1 m/s

■ CF531.1213: acero endurecido

■ 304 SS/AISI 304: acero inoxidable

1. iglidur I3 (impresión 3D SLS)

2. iglidur I150 (impresión 3D FDM)

3. iglidur I190 (impresión 3D FDM)

4. PA12 (impresión 3D SLS 3D)

5. ABS (impresión 3D FDM)

6. PA66 (inyección)

7. POM (torneado)

8. PA66 (torneado)

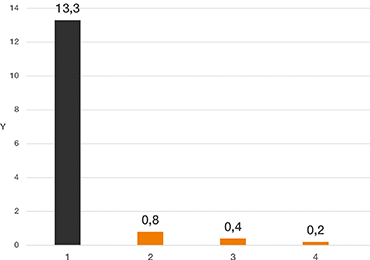

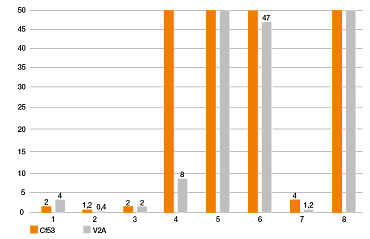

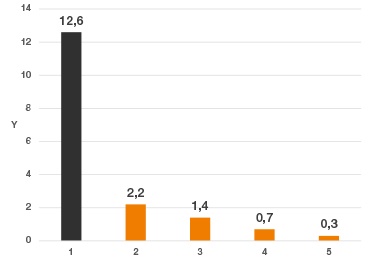

Prueba de desgaste con movimientos oscilantes

Hasta 50 veces más resistentes al desgaste gracias a los plásticos iglidur

- Presión superficial: 20 MPa

- Velocidad superficial: 0,01 m/s

- Ángulo oscilante: 60°

- Material del eje: 304 SS

- Duración: 4 semanas

Y= índice de desgaste [µm/km]

Eje x: materiales de prueba1. PA12 (SLS)

2. PA12 + bolas de vidrio (SLS)

3. iglidur I3 (SLS)

4. iglidur W300 (inyección)

Resultado de la prueba:

Durante la prueba de giro, las propiedades tribológicas de los filamentos de iglidur permitieron una resistencia al desgaste hasta 50 veces superior a la de los materiales de impresión 3D convencionales, como el ABS. El polímero resistente al desgaste garantiza una vida útil mucho más larga de los cojinetes de fricción y otros componentes.

¿Cuánto durará un cojinete iglidur impreso en su aplicación? Solo tiene que introducir los requisitos y determinar la vida útil online con el calculador gratuito de la vida útil de los cojinetes de fricción.

En la prueba de giro, los cojinetes fabricados con plásticos deslizantes impresos en 3D presentan una vida útil varias veces superior a la de otros plásticos, independientemente del proceso de fabricación

- Presión superficial: 2 MPa

- Velocidad de desplazamiento: 0,01 m/s

- Ángulo oscilante: 60°

■ CF531.1213: acero endurecido

■ 304 SS/AISI 304: acero inoxidable

1. iglidur I3 (impresión 3D SLS)

2. iglidur I150 (impresión 3D FDM)

3. iglidur I190 (impresión 3D FDM)

4. PA12 (impresión 3D SLS 3D)

5. ABS (impresión 3D FDM)

6. PA66 (inyección)

7. POM (torneado)

8. PA66 (torneado)

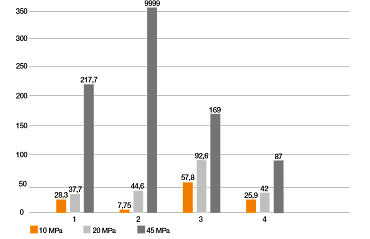

Prueba de desgaste: movimientos oscilantes con carga pesada

Propiedades tribológicas comparables de cojinetes de fricción impresos y moldeados por inyección

Parámetros de la prueba:

- Presión superficial: 10, 20 and 45MPa

- Velocidad superficial: 0,01 m/s

- Ángulo oscilante: 60°

- Duración: 1 semana

Eje y: índice de desgaste [µm/km]

Eje x: materiales de prueba

1. iglidur I3 (impresión 3D SLS)

2. iglidur I180 (impresión 3D FDM)

3. iglidur G (inyección)

4. iglidur W300 (inyección)

esta prueba de alta resistencia muestra que los cojinetes de fricción impresos en 3D (producidos con el método de impresión SLS) pueden soportar cargas de hasta 45 MPa de presión superficial. Las propiedades de desgaste abrasivo y tribológicas son tan buenas como las de los cojinetes de fricción moldeados por inyección. Se probaron cojinetes de fricción con un diámetro y una longitud de 20 mm, es decir, el cojinete impreso en 3D se cargó con 1.800 kg. Los resultados de las pruebas demuestran que los cojinetes de fricción fabricados en iglidur resistente al desgaste también son adecuados para aplicaciones de uso intensivo.

Determine la vida útil exacta de un cojinete de fricción impreso en 3D hecho de iglidur en su aplicación: solo tiene que introducir los parámetros necesarios en el calculador gratuito de la vida útil de los cojinetes de fricción, y la vida útil se calculará online.

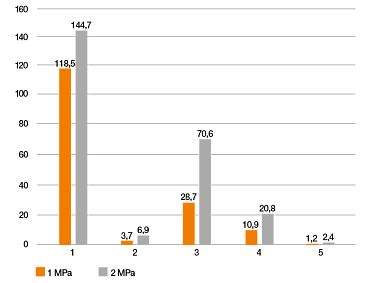

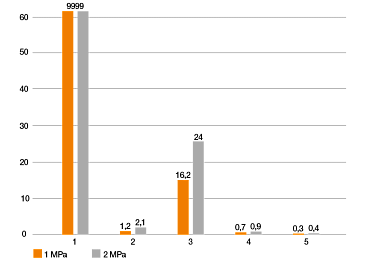

Prueba de desgaste: movimientos pivotantes bajo el agua

Comparación del índice de desgaste de los materiales iglidur para la impresión 3D y la inyección en aplicaciones sumergidas

- Presión superficial: 1 y 2 MPa

- Velocidad superficial: 0,01 m/s

- Temperatura: 23 °C

- Material del eje: acero inoxidable 304

Eje x: materiales de prueba

1. iglidur I3 (SLS impresión 3D)

2. iglidur I8-ESD (SLS impresión 3D)

3. iglidur J (inyección)

4. iglidur UW (inyección)

5. iglidur UW160 (inyección)

esta prueba con movimientos pivotantes bajo el agua demostró que los cojinetes de fricción impresos en 3D con material iglidur I8-ESD SLS de disipación electrostática tienen una vida útil especialmente larga, lo que significa que este material es tan adecuado para aplicaciones como los materiales de fabricación mediante inyección iglidur UW y UW160, desarrollados específicamente para aplicaciones sumergidas.

iglidur J es un material de igus que se utiliza con frecuencia en entornos secos, pero no es tan adecuado para su uso bajo el agua porque su índice de desgaste tiende a ser alta.

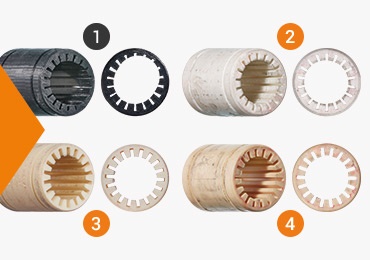

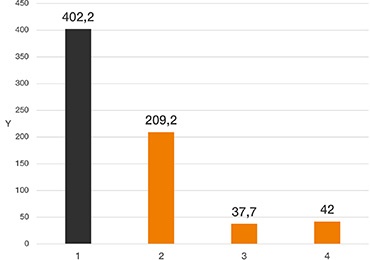

Prueba de desgaste: tuerca

Materiales de iglidur en la impresión 3D: plásticos resistentes al desgaste entre 6 y 18 veces más duraderos en comparación con los materiales convencionales

Parámetros de la prueba:

- Par de apriete: 129 Nm

- Carrera: 370 mm

- Velocidad: 290 (rpm)

- Duración: dos semanas

Eje x: materiales de prueba

1. ABS (FDM)

2. iglidur I180 (FDM)

3. iglidur J260 (FDM)

4. iglidur I3 (SLS)

5. iglidur J (inyección)

en esta prueba, la resistencia al desgaste de los materiales de impresión 3D de igus es mayor en un factor de 6 a 18 en comparación con los materiales convencionales, según los materiales y el método de impresión 3D.

La impresión de tuercas en 3D ofrece ventajas en cuanto a costes, sobre todo cuando se trata de cantidades reducidas, ya que la rosca puede producirse directamente en la impresora 3D y, por lo tanto, no se necesita ninguna herramienta costosa de mecanizado. La rosca solo tiene que mecanizarse en el prototipo.

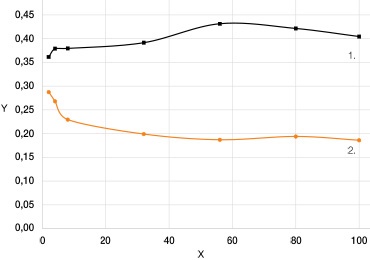

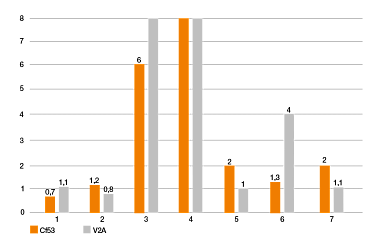

Prueba de fricción giratoria

Comparación entre el plástico resistente al desgaste iglidur y el material ABS estándar: menor coeficiente de fricción con iglidur

- Presión superficial: 1 MPa

- Velocidad superficial: 0,1 m/s

- Material del eje: Cf53

la prueba mostró que las propiedades tribológicas de iglidur I3 son dos veces mejor que las de los materiales de impresión 3D convencionales. Esto se debe a que los lubricantes sólidos se integran en los materiales de iglidur, lo que reduce el coeficiente de fricción y aumenta considerablemente la resistencia al desgaste. Los plásticos resistentes al desgaste y las propiedades tribológicas son útiles para el diseño de motores y fuerzas de accionamiento, ya que la mitad de la fricción significa que solo se necesita la mitad de la fuerza de accionamiento. Puede utilizar el calculador gratuito de la vida útil de los cojinetes de fricción : introduzca sus requisitos para determinar la duración de un cojinete impreso en 3D hecho de iglidur en su aplicación.

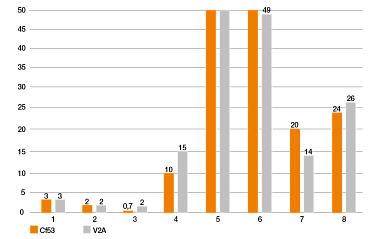

Prueba de desgaste rotatorio

Coeficiente de desgaste de los materiales de impresión 3D de iglidur en comparación con los plásticos de impresión 3D habituales

- Presión superficial: 20 MPa

- Velocidad superficial: 0,01 m/s

- Material del eje: acero inoxidable 304

Eje x: materiales de prueba

1. ABS (impresión 3D FDM)

2. PA12 (impresión 3D SLS)

3. iglidur I180 (impresión 3D FDM)

4. iglidur J260 (impresión 3D FDM)

5. iglidur I3 (SLS 3D printing)

6. iglidur W300 (inyección)

el desgaste de los cojinetes de fricción impresos con iglidur I180 es un 89,5% menor que el de los cojinetes fabricados con el mismo proceso a partir de plástico ABS, que se suele utilizar en la impresión 3D. El cojinete sinterizado por láser fabricado con iglidur I3 mostró un 94,87% menos de desgaste que el cojinete sinterizado por láser fabricado con PA12. Solo los cojinetes impresos con el filamento especial iglidur J260 y los fabricados mediante inyección con iglidur W300 obtuvieron mejores valores.

¿Cuánto durará un cojinete impreso en 3D hecho de iglidur en su aplicación? Utilice el calculador online de la vida útil de los cojinetes de fricción para determinar con precisión la vida útil introduciendo los requisitos necesarios.

En la prueba de desgaste, los cojinetes fabricados con plástico deslizante impreso en 3D se comportan mucho mejor que los cojinetes fabricados con plásticos normales, independientemente del proceso de fabricación

- Presión superficial: 1 MPa

- Velocidad de la superficie: 0,3 m/s

■ CF531.1213: acero endurecido

■ 304 SS/AISI 304: acero inoxidable

1. iglidur I3 (impresión 3D SLS)

2. iglidur I190 (impresión 3D FDM)

3. PA12 (impresión 3D SLS)

4. ABS (impresión 3D FDM)

5. PA66 (inyección)

6. POM (torneado)

7. PA66 (torneado)

Prueba de desgaste: movimientos rotatorios bajo el agua

Comparación del índice de desgaste de los materiales iglidur para la impresión 3D y la inyección en aplicaciones sumergidas

Parámetros de la prueba:

- Presión superficial: 1 y 2 MPa

- Velocidad de la superficie: 0,3 m/s

- Temperatura: 23 °C

- Material del eje: acero inoxidable 304

Eje x: materiales de prueba

1. iglidur I3 (SLS impresión 3D)

2. iglidur I8-ESD (SLS impresión 3D)

3. iglidur J (inyección)

4. iglidur UW (inyección)

5. iglidur UW160 (inyección)

esta prueba de movimientos pivotantes bajo el agua demostró que los cojinetes de fricción impresos en 3D con material iglidur I8-ESD SLS de disipación electrostática son especialmente duraderos, lo que significa que este material es tan adecuado para aplicaciones como los materiales de fabricación mediante inyección iglidur UW y UW160, desarrollados específicamente para aplicaciones sumergidas.

iglidur J es un material de igus que se utiliza con frecuencia en entornos secos, pero no es tan adecuado para su uso bajo el agua porque su índice de desgaste tiende a ser alta.

Prueba de desgaste: n.º de ciclos hasta la rotura

Parámetros de prueba:

pivoting oscilación 1.440°:

n = 64 r. p. m.

M = 2,25 Nm

z= 30

m= 1

b = 6 mm

Eje x: materiales de prueba

1. iglidur I3 (impreso)

2. iglidur I8-ESD (impreso)

3. POM (fresado)

4. iglidur I6 (impreso)

5. iglidur I190 (impreso)

6. PLA (impreso)

7. PETG (impreso)

8. SLA

A excepción del engranaje de POM, los modelos CAD de todos los engranajes probados proceden del configurador de engranajes de igus.

Vida útil extremadamente larga de las ruedas helicoidales con propiedades de deslizamiento optimizadas

Parámetros de la prueba:

- Par de apriete: 4,9 Nm

- Velocidad: 12 r. p. m.

- Material en contacto: aluminio anodizado duro

- Duración: dos meses

► POM (mecanizado): fallo total después de 621.000 ciclos

► iglidur I6 (sinterizado): poco desgaste después de un millón de ciclos

Baja fricción de desgaste gracias a los plásticos tribológicos de la impresora 3D

El laboratorio de pruebas de igus tiene una superficie de 3.800m². En una extensa serie de experimentos llevados a cabo en el laboratorio de pruebas más grande del mercado, igus® investiga y desarrolla nuevos materiales para impresión 3D diseñados especialmente para aplicaciones en movimiento. Todos los materiales se someten a pruebas respecto a sus propiedades tribológicas en diferentes series de pruebas para minimizar los intervalos de desgaste y mantenimiento. Son especialmente resistentes a la fricción y al desgaste y garantizan un funcionamiento sin lubricación y con poco mantenimiento. Los plásticos iglidur ofrecen muy buenas propiedades tribológicas y garantizan una mayor vida útil de los componentes plásticos.